Koneistetut osat

Lyhyt kuvaus:

Koneistetut osatmuodostavat erilaisten mekaanisten laitteiden ja laitteiden peruskomponentit. Sen käyttämät laitteet ja prosessit yhdistävät korkeimman tason nykyisen konesuunnittelun, materiaalit, sulatus, koneet, elektroniikka, teollisuuden ohjaus ja muut alat.

Teknologian kehittyessä tarkkuusosilla ja työstöllä on yhä tärkeämpi rooli modernissa teollisessa valmistuksessa. MESTECH on tarjonnut asiakkailleen metallien ja ei-metalliosien tarkkaa käsittelyä jo vuosia.

Mikä on tarkkuuden metalliosien rooli modernissa teollisuudessa?

Konetyökalu on "Teollinen emokone” . Lähes kaikki mekaanisten laitteiden valmistus on erottamaton mekaanisesta prosessoinnista. Teknologian ja laitteiden jatkuvan parantamisen myötä tarkkojen osien, kuten ilmailun, ilmailun, avaruusteollisuuden, autojen, lääketieteen, tekoälyn ja sirujen valmistus, kysyntä on valtava, jotka kaikki ovat erottamattomia tarkkuusosien tuesta. Koneiden valmistusteollisuudessa on kysymys siitä, miten tarkkuusosien valmistus on tehokasta ja edullista.

Teräspohja

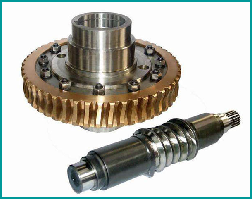

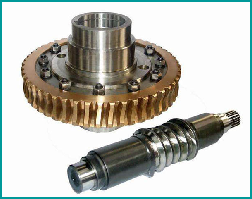

Mato vaihde

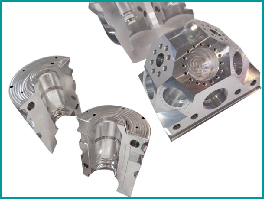

Tarkat osat

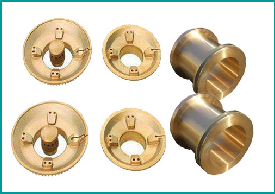

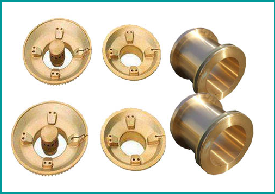

Messinkiosat

Kuinka monta tyyppiä työstöprosessia tunnet?

Tarkkuuskoneistus on prosessi, jolla työkappaleen kokoa tai suorituskykyä muutetaan prosessointikoneella. Käsiteltävän työkappaleen lämpötilan mukaan se voidaan jakaa kylmäkäsittelyyn, kuumakäsittelyyn ja erikoiskäsittelyyn. Se käsitellään yleensä huoneenlämmössä eikä aiheuta kemiallisia tai fysikaalisia muutoksia työkappaleessa. Sitä kutsutaan kylmäkäsittelyksi. Yleensä käsittely normaalissa lämpötilassa tai sen alapuolella aiheuttaa työkappaleen kemiallisia tai fysikaalisia muutoksia, joita kutsutaan lämpökäsittelyksi. Kylmäkäsittely voidaan jakaa leikkaukseen ja painekäsittelyyn käsittelymenetelmien erojen mukaan. Lämpökäsittely, taonta, valu ja hitsaus ovat yleisiä kuumakäsittelyssä. Tarkkuusleikkaus on usein viimeinen käsittelylinkki osien tarkkuuden varmistamiseksi, ja se on myös linkki suurimpaan työmäärään, joka vie yli 60% mekaanisten osien käsittelystä.

Mikä on mekaaninen tarkkuusleikkaus?

Mekaaninen leikkaus on tärkein tapa mekaaniseen käsittelyyn, viitaten materiaalien poistoprosessiin tarkalla koneistuksella.

Tarkka mekaaninen leikkaus on eräänlainen käsittelykone, jolla on suuri tarkkuus. Osien tarkkuuskoneistukseen on kaksi päätapaa:

(1) Yksi on käyttää tarkkoja työstökoneita tarkkuuskomponenttien, kuten koordinaattiporakoneen, lankamyllyn, matohiomakoneen, hammaspyörähiomakoneen, optisen jauhimen, erittäin tarkan ulkoisen hiomakoneen, korkean tarkkuuden keittotason jauhimen, korkean käsittelyyn - tarkkuuskierteinen sorvi jne. Nämä työstökoneet ovat tarkkoja erikoistyöstökoneita, joita käytetään erityisesti tietyntyyppisten osien, kuten hammaspyörien, turbiinien, ruuvien, leikkaustyökalujen, tarkkuusvaihteiston ja moottorikotelon, käsittelyyn, Nämä työstökoneet ovat erittäin tehokkaita ja tarkkoja erikoiskäyttöön.

(2) Toinen on käyttää virheenkorjaustekniikkaa osien käsittelytarkkuuden parantamiseksi. Tärkeimmät eksponentiaaliset ohjauskoneet ovat CNC-jyrsinkone, CNC-sorvi, CNC-hiomakone, CNC-poraus- ja jyrsinkone sekä yhdistetty työstökeskus.

CNC-työstökoneet ovat yleensä yleiskäyttöisiä työstökoneita tietokoneohjelmointitekniikan käytön vuoksi, ne voidaan ohjelmoida ennalta tietokonesimulaation käsittelyyn ja virheenkorjaukseen, niillä on hyvä yhteensopivuus ja sopeutumiskyky, sopivat monimutkaiseen muotoon, erilaisiin osien käsittelyihin. CNC-työstökoneet ovat kalliita, mutta ne pystyvät toteuttamaan prosessoinnin automatisoinnin ja niillä on hyvä toistuva käsittelytarkkuus ja tuotannon tehokkuus.

Kuinka valita sopivat käsittelylaitteet?

Tietokoneen ohjaustekniikan kehittyessä yhä useammat työstökoneet integroidaan CNC-järjestelmään prosessoinnin automatisoinnin toteuttamiseksi, manuaalisten toimintavirheiden välttämiseksi ja käsittelyn tarkkuuden ja vakauden parantamiseksi. Siksi CNC-työstökoneita käytetään laajalti tarkkuuskomponenttien valmistuksessa.

(1) Hienometallivarren CNC-käsittelytarkkuus on korkea, vakaa käsittelylaatu;

(2) Se pystyy suorittamaan monikoordinaattisidoksen ja käsittelemään epämääräisen muotoisia osia.

(3) Kun hienojen laitteistojen CNC-osia vaihdetaan, vain NC-ohjelmaa on muutettava tuotannon valmisteluajan säästämiseksi.

(4) Itse työstökoneella on korkea tarkkuus ja jäykkyys, ja se voi valita edullisen prosessointimäärän, ja tulostusnopeus on korkea (yleensä 3-5 kertaa yleisen työstökoneen).

(5) Konetyökalut ovat erittäin automatisoituja ja voivat vähentää työn intensiteettiä.

CNC-hienokäsittely lyhyillä leikkaustyökaluilla on hienojen laitteisto-osien pääominaisuus. Lyhyet leikkurit voivat vähentää merkittävästi työkalun poikkeamaa ja saavuttaa erinomaisen pintalaadun, välttää uudelleenkäsittelyä, vähentää hitsauspuikkojen käyttöä ja lyhentää EDM: n käsittelyaikaa. Viisi-akselista työstöä tarkasteltaessa on otettava huomioon viisiakselisen prosessointisuuttimen käyttöperiaate: koko työkappaleen käsittely on suoritettava mahdollisimman lyhyellä leikkausmateriaalilla, mutta myös lyhennettävä ohjelmointia, kiinnitystä ja käsittelyaikaa täydellisen pinnan laadun saamiseksi.

Kuinka tehdä kohtuullinen käsittelytekniikka?

(1) Karkea käsittelyvaihe. Suurimman osan kunkin käsittelypinnan käsittelyvarojen leikkaamiseksi ja tarkan vertailuarvon tuottamiseksi tärkeintä on parantaa tuottavuutta mahdollisimman paljon.

(2) Puolivalmisteluvaihe. Poista mahdolliset puutteet karkean käsittelyn jälkeen, valmistaudu ulkonäön viimeistelyyn, vaadi tarvittavan käsittelytarkkuuden saavuttaminen, varmista asianmukainen viimeistelyvara ja viimeistele toissijainen pintakäsittely yhdessä.

(3) Viimeistelyvaihe. Tässä vaiheessa valitaan suuri leikkausnopeus, pieni syöttö ja leikkaussyvyys edellisen prosessin jättämän viimeistelyvarauksen poistamiseksi, jotta osien ulkonäkö täyttäisi piirustusten tekniset vaatimukset.

(4) Erittäin hieno koneistusvaihe. Sitä käytetään pääasiassa pinnan karheuden arvon alentamiseen tai jalostuksen ulkonäön vahvistamiseen. Sitä käytetään pääasiassa pintakäsittelyyn, jolla on korkeat pinnan karheusvaatimukset (ra <0,32 um).

(5) Erittäin hieno käsittelyvaihe. Koneistustarkkuus on 0,1-0,01 mikronia ja pinnan karheusarvo RA on alle 0,001 mikronia. Tärkeimmät käsittelymenetelmät ovat: hienoleikkaus, peilihionta, hienohionta ja kiillotus.

Kuinka valita työkappaleelle sopiva materiaali?

Tarkkuuskäsittely, kaikki raaka-aineet eivät ehkä halua suorittaa tarkkoja käsittelyjä, jotkut raaka-aineet ovat liian kovia, ylittävät jalostuskoneen osien kovuuden, voivat romahtaa koneen osat, joten nämä raaka-aineet eivät sovellu mekaaniseen tarkkuuskäsittelyyn, ellei se on valmistettu ainutlaatuisista raaka-aineista tai laserleikkauksesta.

Tarkkuuskoneistuksen raaka-aineet voidaan jakaa kahteen luokkaan, metalliraaka-aineet ja ei-metalliset raaka-aineet.

Metalliraaka-aineiden osalta ruostiteräksen kovuus on korkeampi, jota seuraa valurauta, jota seuraa kupari ja pehmeämpi alumiini.

Keramiikan ja muovien käsittely kuuluu ei-metallisten raaka-aineiden jalostukseen.

1. Ensinnäkin osilla on oltava tietty kovuusaste. Joissakin sovelluksissa, mitä korkeampi aihion kovuus on, sitä parempi. Se rajoittuu vain koneistettujen osien kovuusvaatimuksiin. Työstetyt materiaalit eivät voi olla liian kovia. Jos ne ovat kovempia kuin koneistetut osat, niitä ei voida työstää.

2. Toiseksi materiaali on kohtalaista kovuutta ja pehmeyttä. Ainakin yksi kovuustaso on matalampi kuin koneen osien. Samalla se riippuu käsiteltyjen laitteiden toiminnasta ja koneen osien oikeasta materiaalivalinnasta.

Lyhyesti sanottuna tarkkuuskoneistuksessa on edelleen joitain vaatimuksia materiaalin laadulle, kaikki materiaalit eivät sovellu jalostukseen, kuten pehmeät tai kovat raaka-aineet, ensimmäisiä ei tarvita prosessointiin ja jälkimmäisiä ei voida käsitellä.

Mestech tarjoaa asiakkailleen tarkkuuden metalliosien valmistusta ja käsittelyä. Jos tarvitset lisätietoja, ota meihin yhteyttä.